黑龙江品牌金刚石砂轮用途

发布时间:2023-07-09 00:57:30

黑龙江品牌金刚石砂轮用途

材料工件的高切割效率:1、金刚石砂轮树脂切割片是以树脂为结合剂,结合多种材质,对合金钢﹑不锈钢等难切割材料,切割性能尤为显著。干式﹑湿式两种切割方式,使切割精度更稳定,同时,切割片的材质和硬度的选择,能大大提高您的切割效率,节省您的生产成本。2、金刚石切割片是一种切割工具,广泛应用于石材,混凝土,预制板,新老马路,陶瓷等硬脆材料的加工.金刚石切割片主要由两部分组成;基体与刀头.基体是粘结刀头的主要支撑部分,而刀头则是在使用过程中起切割的部分,刀头会在使用中而不断地消耗掉,而基体则不会,刀头之所以能起切割的作用是因为其中含有金刚石,金刚石作为目前较硬的物质,它在刀头中摩擦切割被加工对象.而金刚石颗[1]粒则由金属包裹在刀头内部。

黑龙江品牌金刚石砂轮用途

造成砂轮的不平衡原因是由于砂轮的重心与回转轴线不重合。它产生的原因是砂轮制造和安装缺陷,例如,砂轮的密度不均匀,端面不平行,几何形状或内外孔同心度误差,砂轮安装偏心等。不平衡的砂轮在高速旋转时会产生迫使砂轮偏离轴心的离心力,从而引起砂轮振动。其后果不仅影响磨削质量,还加速砂轮主轴轴承的磨损;当离心力超过砂轮强度允许范围时,将造成砂轮的碎裂。新砂轮和经首先次修整的砂轮,以及发现运转不平衡的砂轮都应进行平衡试验。调整的平衡方法有动平衡和静平衡两种方法。1、动平衡法。该方法借助安装在机床上的传感器,直接显示出旋转时砂轮装置的不平衡量,通过调整平衡块的位置和距离,将不平衡量控制到较小。2、树脂砂轮静平衡法。静平衡调整在平衡架上进行,用手工办法找出砂轮重心,加装平衡块,调整平衡块的位置,直到砂轮平衡,一般可在八个方位使砂轮保持平衡。调整平衡后的砂轮需在装好防护罩后进行空转试验。空转试验时间:直径≥400mm,空转时间大于5min;直径<400mm,空转时间大于2min。空转试验期间,操作者应站在砂轮的侧方安全位置,不得站在砂轮前面或切线方向,以防意外。树脂砂轮树脂结合剂是一种有机结合剂,这种结合剂制造的砂轮强度高,具有一定的弹性,耐热性低,自锐性好,制作简便,工艺周期短。可制造工作速度高于50米/秒的砂轮和很薄的砂轮。它的应用范围仅次于陶瓷结合剂,广泛用于粗磨、荒磨、切断和自由磨削,如磨钢锭,铸件打毛刺等。可制造高速、高光洁度砂轮,重负荷、切断以及各种特殊要求的砂轮。

黑龙江品牌金刚石砂轮用途

化学性能的相关说明:树脂砂轮随着电子、机械、光学等行业的快速发展,对于单晶硅、不锈钢、硬质合金等硬脆材料的加工表面质量及加工效率提出了越来越高的要求。这些硬脆材料一般均由研、磨、抛加工完成,其中可实现高效率、超光滑表面加工的ELID超精密磨削方法受到了科研与企业界的广泛重视。目前ELID技术主要采用金属结合剂砂轮,但这种砂轮存在制作困难,成本昂贵,并且对于功能材料的洁净表面加工容易造成污染等诸多问题。针对这些问题,提出一种以炭、树脂为结合剂的陶瓷砂轮,这种砂轮具有制作简单、成本低,并且可以实现无污染、高效、高精度的镜面磨削加工。探讨树脂砂轮的ELID磨削加工机理、以及针对陶瓷砂轮的ELID磨削,研究新型的ELID磨削液,使磨削加工达到较优的效果是本文研究的重点。的电化学性能,可以得出结论:陶瓷砂轮具有良好的导电性能,并且通过电解作用后在表面产生一层钝化膜,为ELID技术的实现打下基础。磨削液作为磨削加工中的关键因素,从其防锈性能、冷却性能、润滑性能以及电解性能各方面综合分析,得出一种配方配比,能够很好的应用到ELID磨削加工中。磨削液的导电性在很大程度上决定着钝化膜的形成,采用BP神经网络和MATLAB联合仿真,建立磨削液导电率的预测模型,可以实现不同的磨削条件。采用研制的新型ELID磨削液进行了对不锈钢的磨削实验,通过对比实验结果,分别得到对于不锈钢粗加工和精加工的加工工艺,使加工效率和精度达到较优。

黑龙江品牌金刚石砂轮用途

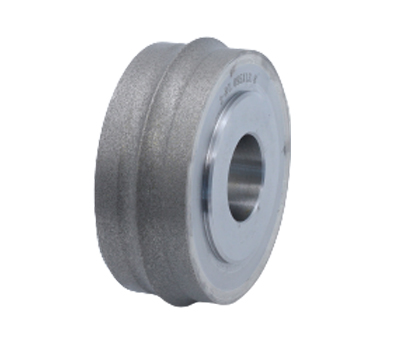

的构造方式说明:CBN砂轮金刚磨轮有许多品种,金刚砂轮,树脂金刚磨轮,电镀金刚磨轮等等。不一样的金刚磨轮针对不一样的商品的切开和研磨。现对金电镀金刚磨轮做一下简单的介绍。的构造形式:超硬资料电镀成品构造与粉末压制成型的超硬资料商品不一样。后者通常包括工件层、过渡层、基体三有些,而电镀成品构造特点是没有过度层,通常有电镀层和基体两有些构成。CBN砂轮轮中,有相当一有些是用其它技术办法难以制作,乃至底子无法出产的商品。例如高精度杂乱型面的金刚石滚轮,假如采用冶金办法制作对比艰难,并且达不到较高精度。还有,电镀金刚石铰刀、什锦锉、网状柔软砂轮,都是用电镀办法才干出产的共同的商品。

黑龙江品牌金刚石砂轮用途

一般来说,要求功效高、表面粗糙度值较大、 金刚石切割片磨片与工件接触面大或磨片对工件斜面磨削、工件材料韧性大和伸长率较大以及加工薄壁工件时,应选择大一些的粒度;反之,加工高硬度、脆性大、组织紧密的材料;精磨、成形磨光或高速磨削时,则应选择较小的粒度。常用的粒度是46-80.粗磨时选用粗粒度磨片,精磨时选用细粒度磨片,另外,端磨应比周磨的磨片粒度粗;内圆磨应比外圆磨的磨片粒度粗;干磨应比湿磨的砂轮粒度粗。切割片磨片硬度选择的一般原则是:磨削硬材料,应选用软磨片,以使其保持较好的“自锐性”,提高磨光片的使用寿命,减少磨削力和磨削热;磨削软材料时,应选用硬砂轮,可再较长时间保持磨粒微刃的锋利,利于切削。具体情况如下;1、磨削韧性大得有色金属工件、刃磨硬度高的刀具、磨削薄壁件及已堵塞磨光片的材料时,应选用较软的磨片;镜面磨削应选择超软磨片; 2、工件材料相同,纵向磨削与切入磨削,周边磨削与端面磨削,外圆磨削与内圆、平面磨削,湿磨于干磨,精磨于粗磨,断续表面磨削与连续表面磨削等,前者均要选用比后者叫硬的磨片。3、高速、高精密磨削、钢胚荒磨、工件去毛刺等,应选择较硬的磨片。

黑龙江品牌金刚石砂轮用途

磨削运动过程的技术分析:今天我们为大家介绍一下金刚石滚轮的磨削运动过程技术分析,我们了解在任何一种磨削过程中,都要出现以下的综合运动,即和工件的旋转,砂轮或工件的平面纵向的或横向的,连续的或周期的移动,即横向和纵向进给。当首先批磨粒接触时以及随后金刚石砂轮的周边或端面与工件接触的每一时刻,有三部分磨粒参加接触,即切削的磨粒,挤压的磨粒和仅起摩擦作用的磨粒。第四部分磨粒在切削线以外,它们在磨削过程中不参加砂轮与工件的接触。单颗磨粒和整体砂轮的切削动力学是以磨削系数即切削力的切向分力对径向分力的比值为特征的。磨削过程是处于纯切削和滑动摩擦之间,磨削系数是磨具与工件材料的接触面积和摩擦系数决定的。当金刚石砂轮粒度减小,组织编号和气孔率增大时,摩擦系数便下降,磨削系数随切削深度,冷却润滑液成分和工件材料性能的不同而变化。磨削系数表面,当磨粒与金属的接触面积减小时,切削力的径向分力在到达特征点以前的增长速度比切向分力要快,然后是急剧增大而则下降,便开始剪切或切削金属。