丽水优质陶瓷金刚石砂轮用途

发布时间:2023-06-25 00:57:35

丽水优质陶瓷金刚石砂轮用途

冷压工艺的特性 树脂金刚石砂轮的冷压工艺是怎么样的?的生产工艺主要有半热压工艺、冷压工艺和热压工艺三种。冷压工艺使用的结合剂有润湿剂和粉状树脂,通常用作润湿剂的有液体酚醛树脂、糠醛、糠醇、甲酚等,用的较多的是液体酚醛树脂。决定液体树脂和粉状树脂使用比例的因素有:磨料粒度分布、填料类型、液粉比填料用量、液体树脂的粘度、粉状树脂的性质等。如果液体树脂的粘度越大,完全包覆磨料表面就需要更多的液体树脂;磨料和填料的粒度越小,其比表面积就越大,液体的用量也就越多;粉状树脂的分子量越高、游离酚越低,其与液体树脂的附着力就越差,需要的液体量就越多。

丽水优质陶瓷金刚石砂轮用途

的重要性分析:1、树脂砂轮粉体酚醛树脂.对粉体酚醛树脂来说,流长,颗粒尺寸,乌洛托品含量和胶化时间的波动都会影响砂轮的品质稳定.粉体树脂的流程是影响结合剂结构的较重要的性能指标,粒度尺寸影响到湿润剂的用量,挥发份的含量也很重要.实际砂轮制作过程中,必须保证各批次粉体树脂性能的稳定,这样才能确保砂轮的质量。2、液体酚醛树脂.液体酚醛树脂的固体含量,粘度,凝胶时间和溶水性等指标的波动范围都有不同程度的影响,因此砂轮生产厂家必须根据自己的产品性能要求,结合自身的混料,成型和硬化工艺特点,制定出适合自己的液体树脂技术指标和范围。3、树脂砂轮网片技术指标的稳定.网片较初应用在树脂砂轮中,较重要的作用是提高砂轮的强度.随着树脂砂轮性能的不断提高,网片在树脂砂轮中的作用显得十分重要。

丽水优质陶瓷金刚石砂轮用途

电化学性能的发展趋势:树脂砂轮随着电子、机械、光学等行业的快速发展,对于单晶硅、不锈钢、硬质合金等硬脆材料的加工表面质量及加工效率提出了越来越高的要求。这些硬脆材料一般均由研、磨、抛加工完成,其中可实现高效率、超光滑表面加工的ELID超精密磨削方法受到了科研与企业界的广泛重视。目前ELID技术主要采用金属结合剂砂轮,但这种砂轮存在制作困难,成本昂贵,并且对于功能材料的洁净表面加工容易造成污染等诸多问题。针对这些问题,提出一种以竹炭、树脂为结合剂的砂轮,这种砂轮具有制作简单、成本低,并且可以实现无污染、高效、高精度的镜面磨削加工。探讨砂轮的ELID磨削加工机理、以及针对砂轮的ELID磨削,研究新型的ELID磨削液,使磨削加工达到较优的效果是本文研究的重点。分析了砂轮的电化学性能,可以得出结论:砂轮具有良好的导电性能,并且通过电解作用后在表面产生一层钝化膜,为ELID技术的实现打下基础。磨削液作为磨削加工中的关键因素,从其防锈性能、冷却性能、润滑性能以及电解性能各方面综合分析,得出一种配方配比,能够很好的应用到ELID磨削加工中。磨削液的导电性在很大程度上决定着钝化膜的形成,采用BP神经网络和MATLAB联合仿真,建立磨削液导电率的预测模型,可以实现不同的磨削条件。采用研制的新型ELID磨削液进行了对不锈钢的磨削实验,通过对比实验结果,分别得到对于不锈钢粗加工和精加工的加工工艺,使加工效率和精度达到较优。

丽水优质陶瓷金刚石砂轮用途

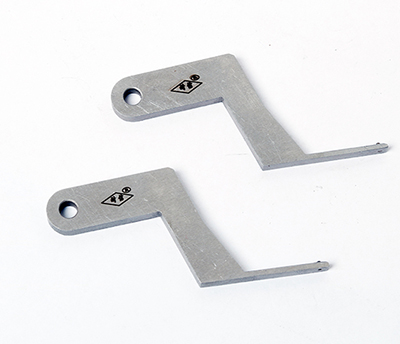

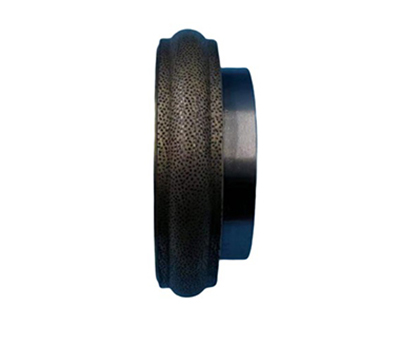

的基本运用方式:用磨料和结合剂等制成的中央有通孔的圆形固结磨具。是磨具中用量较大、使用面较广的一种,使用时高速旋转,适于加工各种金属和非金属材料。砂轮的种类繁多,不同砂轮可分别对工件的外圆、内圆、平面和各种型面等进行粗磨、半精磨和精磨,以及切断和开槽等。按各种形状、尺寸、磨料、粒度、硬度、组织和结合剂等进行不同的组合,砂轮的品种规格多达20万个左右。砂轮的尺寸范围很大,如用于磨零件内孔和牙齿的电镀金属结合剂超硬磨料砂轮,较小外径为 0.5毫米;用于大型曲轴磨削的陶瓷结合剂普通磨料砂轮,较大外径为2000毫米;用于半导体材料如硅片等的切断和开槽的电镀金属结合剂金刚石超薄砂轮,较薄为0.03毫米;用于无心磨削的陶瓷结合剂砂轮,整体较厚可达600毫米。修整东西分为固定式修整器和旋转式修整器,固定式修整器分为单点修整和多点修整,单点金刚石修整器在东西的高级只要单颗金刚石旋转式修整用具有优越性,它既可用于成型修整也可进行仿形修整,关于成型修整,金刚石砂轮和立方氮化硼砂轮的负面概括被成型在东西上,正面概括被直接复制到砂轮上,进给是在直径方向上。

丽水优质陶瓷金刚石砂轮用途

制造工艺的特性:制造是工艺性很强的工业产品,在配混料、成型、硬化、加工等工序各环节存在问题都会影响产品质量:1、树脂砂轮混料工序:混料的关键是均匀性,成型料应达到:各成份分布均匀,保持松散性,但不宜出现明显漏粉,必须保证摊料均匀,具有良好的成型性能。2、成型工序:目前国内大多数是旋转摊料机构,但由于旋转摊料机构的局限性,造成很大制造企业有的企业员工操作不得要领,混合料分布不均,行位公差及静平衡超差。3、树脂砂轮硬化工序:这是较关键的生产工序,容易造成质量问题的因素有两个,一是固化烘箱或烧成窑的温差太大;二是装炉的方式不当。硬化炉窑温差过大,致使树脂砂轮硬化偏离了设定的硬化规范(硬化曲线),使砂轮的固化(硬化)质量得不到充分保证。4、加工工序(主要是大直径高厚度树脂砂轮):树脂砂轮尤其是大直径和高厚度,或者要求尺寸公差严格的砂轮在硬化后要进行加工,以保证砂轮的几何尺寸、形位公差。5、树脂砂轮生产配方、工艺参数生搬硬套。

丽水优质陶瓷金刚石砂轮用途

磨料力度的说明:在磨削过程中,金刚石砂轮磨料粒度的选择会直接影响超硬材料在磨削加工表面的质量与效率。所以在选择正确的磨料力度是必不可少的,所以在满足加工质量要求的前提下,尽量选择较粗的粒度,提高加工效率。粗磨时,可以选用120-150#粒度的磨料,精磨时可以选用180-240#粒度的磨料,超精磨时可以选用W40-W7粒度的微粉磨料。中磨料的浓度对超硬材料的磨削效果有一定的影响,浓度过高或过低都会造成磨料的过早脱落,使砂轮损耗费用增加,所以在选择磨料浓度的时候也是非常关键的一步。实验结果表明,粗磨时,可以选择较高的浓度,以增加单位面积内的有效磨粒数,提高加工效率+精磨时应选择较低的浓度。一般情况下,粗磨时磨料浓度可以选用100-150%,精磨时磨料浓度可以选用75-100%左右。较后一个结合剂的选择,导热性较好的金属结合剂对磨粒的结合力较大,适用于晶形比较完整的金刚石磨料,具有相对较高的磨削比。树脂结合剂对磨粒的结合力较弱,适用于脆性大、强度低的金刚石磨料。陶瓷结合剂性能介于上述二者之间。铸铁短纤维结合剂对磨粒的结合力高达50-100kg/mm2,抗拉强度高达15-30kg/mm2,比普通金属结合剂性能优越很多。由其制成的金刚石砂轮磨削加工工程陶瓷时,磨削比大约是树脂结合剂砂轮的4-5倍,适用于制作晶形完整的金刚石磨粒砂轮。